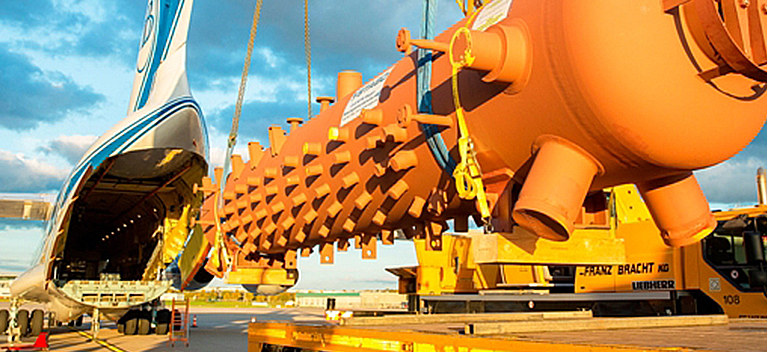

Die Nachfrage nach Wärmetauschern mit hohem Wärmeeffizienz ist in verschiedenen Industriesektoren immer wieder auftret. Diese Systeme sind entscheidend für die Optimierung des Energieverbrauchs, zur Reduzierung der Betriebskosten und zur Steigerung der Gesamtprozessproduktivität. Ein hervorragendes Beispiel für Innovation auf diesem Gebiet ist der Wärmetauscher mit geschweißtem Platten, ein Gerät, das die strengen Anforderungen der modernen Industrie mit außergewöhnlicher thermischer Leistung erfüllt.

Warum optimale thermische Effizienz wichtig sind

In der heutigen energiebewussten Welt ist die Maximierung der thermischen Effizienz bei Wärmetauschern kein Luxus mehr, sondern eine Notwendigkeit. Eine effiziente Wärmeübertragung führt direkt in einen verringerten Energieverbrauch, was zu erheblichen Kosteneinsparungen und einer geringeren umweltbedingten Fußabdruck führt. Hier spielen energiesparende Wärmetauscher eine wichtige Rolle und hilft den Industrien dabei, Nachhaltigkeitsziele zu erreichen und gleichzeitig die operative Leistung der Spitzenwerte zu erhalten. Fortgeschrittene Konstruktionen, wie sie in modernen Wärmetauschern vorhanden sind, konzentrieren sich auf die Maximierung der Wärmeübertragungskoeffizienten und die Minimierung von Energieverlusten für Anwendungen wie Wärmewiederherstellungssysteme.

Wärmetauscher mit schweißten Platten stellen einen erheblichen Fortschritt in der Wärmeaustausch -Technologie dar und bieten eine überzeugende Liste von Vorteilen für anspruchsvolle industrielle Anwendungen.

Überlegene Effizienz in kompakter Form

Diese Einheiten erreichen bis zu 90% thermische Effizienz und übertreffen bei weitem viele traditionelle Systeme. Diese bemerkenswerte Leistung ist in einen überraschend kleinen Fußabdruck verpackt, oft nur ein Fünftel der Größe älterer Muschel-und-Röhrchen-Alternativen. Dieser Entwurf für kompakte Plattenwärmetauscher spart nicht nur wertvollen Anlagenraum, sondern vereinfacht auch die Installation. Der Erfolg hinter dieser Effizienz liegt häufig in der anspruchsvollen Wärmeübertragungstechnologie, die den turbulenten Fluss fördert. Dieses effiziente Design des Plattenwärmetauschers gewährleistet den maximalen Wärmeaustausch zwischen Flüssigkeiten, was für Prozesse von entscheidender Bedeutung ist, die eine schnelle und effektive Temperaturregelung erfordern.

Für Haltbarkeit und Zuverlässigkeit entwickelt

Der robuste Bau von Wärmetauschern mit geschweißten Platten macht sie ideal für die härtesten industriellen Umgebungen. Diese industriellen Wärmetauscher sind für hochkarresive Anwendungen gebaut, die typischerweise aus hochwertigen Materialien wie Edelstahl (316L, 254 SMO) oder sogar Titan für hochkarrosive Anwendungen hergestellt werden. Ein wesentlicher Vorteil ist das Fehlen von Dichtungen, die das Risiko einer Leckage vollständig beseitigen-ein häufiges Problem bei Hochdruck- oder gefährlichen Flüssigkeitsanwendungen. Dies gewährleistet eine größere betriebliche Sicherheit und Integrität.

Optimierte Wartung und verlängerte Lebensdauer

Wartungsüberlegungen sind in industriellen Umgebungen von größter Bedeutung. Schweißplattenwärmungsausschüttungen zeichnen sich hier aus, indem sie den regelmäßigen Dichtungsaustausch beseitigen, eine häufige und kostspielige Wartungsaufgabe mit anderen Konstruktionen. Darüber hinaus unterstützen viele Modelle die CIP-Technologie (Clean-in-Place) und ermöglichen eine gründliche Reinigung ohne Demontage, wodurch Ausfallzeiten minimiert werden. Mit einer typischen Lebensdauer von mehr als zehn Jahren stellen diese Einheiten eine langfristige und kostengünstige Investition dar.

Auf bestimmte Betriebsbedürfnisse zugeschnitten

Vielseitigkeit ist ein weiteres Kennzeichen dieser fortschrittlichen Wärmetauscher. Sie können mit einzelnen oder mehrpassenden Durchflussanordnungen zu den spezifischen Prozessanforderungen konfiguriert werden. Spezialisierte Plattenmuster sind ebenfalls erhältlich, die Probleme wie Verschmutzung und Mineralablagerungen bekämpfen können, die die Leistung im Laufe der Zeit beeinträchtigen können. Die vollständige Einhaltung internationaler Branchenstandards wie ASME, PED und API unterstreicht die Zuverlässigkeit und Eignung für globale Operationen weiter. Die Anpassungsfähigkeit von Plattenwärmetauschern macht sie zu einer Lösung.

Wichtige technische Spezifikationen Fahrleistung

Die beeindruckenden Fähigkeiten von Wärmetauschern mit geschweißten Platten werden durch ihre robusten technischen Spezifikationen untermauert. Diese Geräte sind so konstruiert, dass sie extreme Betriebsparameter verarbeiten. Sie können den Drücken bis zu 60 bar bequem standhalten, was sie für eine breite Palette von Hochdruck-Industrieprozessen geeignet ist. Die Temperaturtoleranz ist gleichermaßen beeindruckend, wobei die Fähigkeiten bei Temperaturen bis zu 350 ° C effektiv arbeiten können, was für wärmeintensive Anwendungen unerlässlich ist. Dies zeigt ihre hervorragenden Funktionen für die Wärmeleistung Wärmetauscher.

Vielseitige Materialoptionen und Durchflusskapazitäten

Um sich auf verschiedene Flüssigkeitskompatibilitäten und Prozessanforderungen zu kümmern, bieten die Hersteller eine Auswahl an Materialien, einschließlich Edelstahl (316L), Titan oder spezialisierten Nickellegierungen. Dies gewährleistet die Langlebigkeit auch bei ätzenden oder aggressiven Medien. Die Vielseitigkeit des Durchflusss ist ebenfalls von entscheidender Bedeutung, wobei Konstruktionen, die den Flussraten von nur 0,5 m³/h bis 2.000 m³/h entsprechen, und sie sowohl für kleine und groß angelegte Industriesysteme anpassbar machen.

Über verschiedene Industriesektoren hinweg hervorrufen

Die einzigartige Kombination aus Effizienz, Haltbarkeit und Anpassungsfähigkeit macht in zahlreichen Branchen die Wärmetauscher von Schweißplatten von unschätzbarem Wert.

Stromerzeugungslösungen

In der Stromerzeugung ist das zuverlässige thermische Management von gasbefeuertem, kohlebasiertem oder erneuerbarem, zuverlässigem thermischem Management von entscheidender Bedeutung. Diese Wärmetauscher werden ausgiebig für Anwendungen wie Kühlschmieröl für Turbinen oder in HRSG -Systemen (Wärmewiederherstellungsdampfgenerator) verwendet, um einen konsistenten und effizienten Anlagenbetrieb zu gewährleisten. Im Rahmen fortschrittlicher Wärmewiederherstellungssysteme maximieren sie die Energieverbrauch.

Optimierung von Öl- und Gasprozessen

Der Öl- und Gassektor mit seinen anspruchsvollen Bedingungen profitiert von dieser Technologie erheblich. Schweißplattenwärmungsausschüsse sind entscheidende Werkzeuge bei der Kühlung von Gaskompression, der LNG -Verflüssigung und -regasifizierung sowie verschiedenen anderen Wärmewiederherstellungsanwendungen in stromaufwärts gelegenen und stromabwärts gelegenen Segmenten.

Präzision in der chemischen Verarbeitung

Die chemische Verarbeitung beinhaltet häufig aggressive Medien und erfordert eine präzise Temperaturkontrolle. Diese Wärmetauscher sind für anspruchsvolle Aufgaben wie Säurekühlung, Lösungsmittelkondensation und die Verwaltung exothermischer oder endotherme Reaktionen von wesentlicher Bedeutung, bei denen Belastbarkeit und Effizienz von größter Bedeutung sind.

Verbesserung der HLK- und Kühlsysteme

Moderne Heizung, Belüftung, Klimaanlage (HLK) und Kühlsysteme nutzen diese Technologie ebenfalls. Von groß angelegten Distrikt-Heiz- und Kühlnetzwerken bis hin zu fortgeschrittenen Wärmepumpenlösungen tragen Wärmetauscher von Schweißplatten zu einer höheren Energieeffizienz und einer verbesserten Leistung bei der Klimareinstellung bei.

Zusammenfassend bietet die Einführung von Wärmetauschern mit hoher Wärmeeffizienz, insbesondere fortschrittliche Ausgaben wie dem Wärmetauscher mit geschweißtem Platten, einen transformativen Ansatz für das industrielle thermische Management. Ihre beispiellose Effizienz, der robuste Konstruktion, die Bedürfnisse mit geringer Wartung und die vielseitige Anwendung machen sie unverzichtbare Energieeinsparungs -Wärmetauscher. Für Branchen, die nach operativer Exzellenz, reduzierter Kosten und nachhaltigen Praktiken streben, ist die Investition in eine solche Technologie ein strategischer Schritt in Richtung einer effizienteren und profitableren Zukunft. Die ständige Verbesserung der thermischen Effizienz bei Wärmetauschern führt weiterhin in den Innovationen in diesem kritischen Bereich.