In der Welt der industriellen Verarbeitung und der Energieerzeugung ist ein effizientes Wärmemanagement von größter Bedeutung. Die Optimierung der Übertragung der Wärme wird nicht nur die Betriebskosten reduziert, sondern erhöht auch die Leistung der Gesamtsysteme und die Langlebigkeit. Diese Anleitung befasst sich mit den Besonderheiten einer der effektivsten Komponenten in modernen Wärmeleitsystemen: Spiralflossenrohre. Diese spezialisierten Röhrchen sind so konstruiert, dass die Effizienz des Wärmeübertragung maximiert wird, was sie zu einem Eckpfeiler in verschiedenen anspruchsvollen Anwendungen macht.

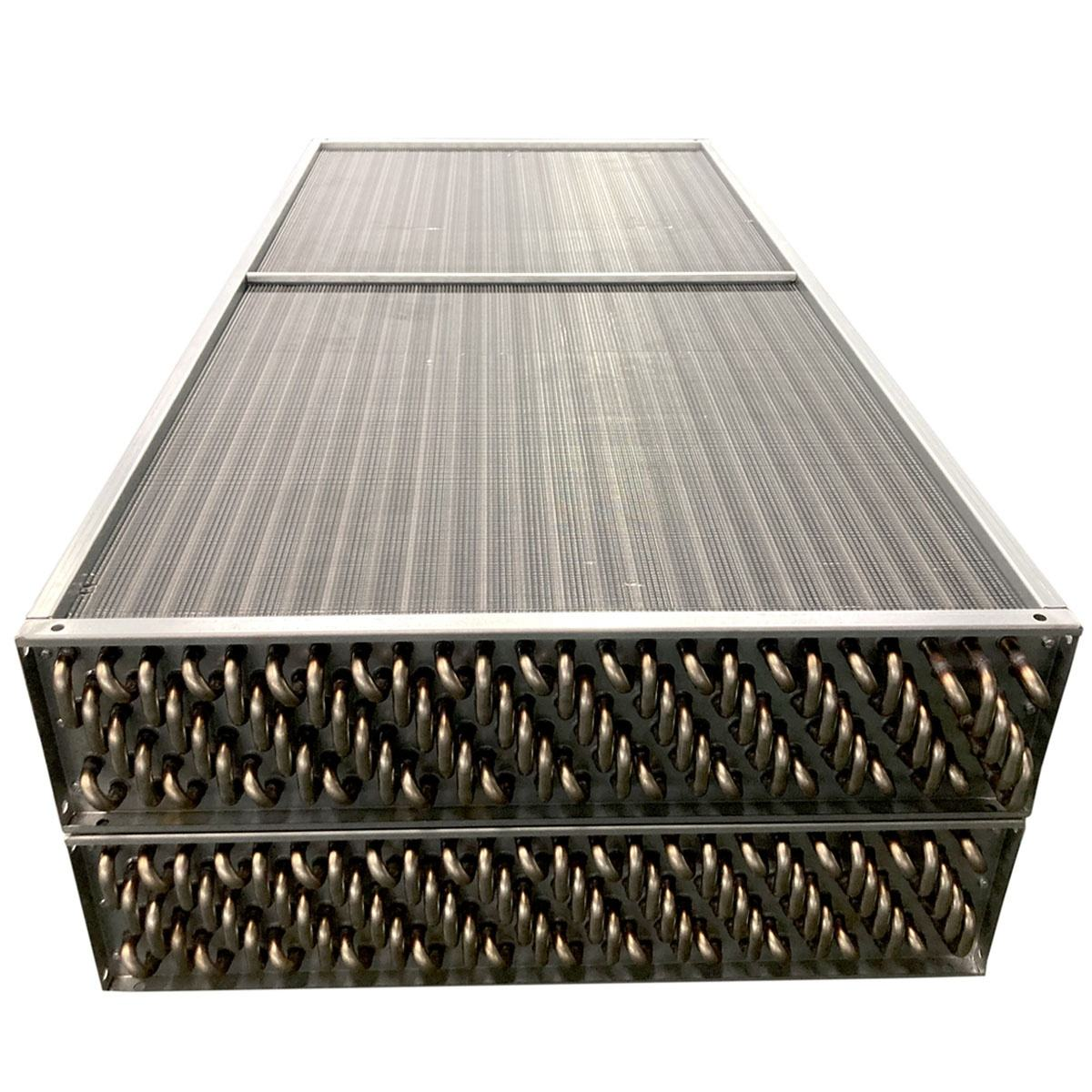

Verständnis des Designs von Spiralflossenrohren

In ihrem Kern sind diese Komponenten eine Art fortschrittliche Wärmeaustauschrohre. Sie bestehen aus einem festen Basisrohr, über den ein kontinuierlicher Metallstreifen, die Flosse, helikisch verwundet und sicher befestigt ist. Diese Konstruktion erhöht drastisch die äußere Oberfläche des Rohrs im Vergleich zu einem einfachen, glatten Rohr mit dem gleichen Durchmesser. Die Auswahl der Materialien sowohl für das Röhrchen als auch für die Flosse ist kritisch und umfasst häufig robuste Legierungen, die hohen Temperaturen, Drücken und korrosiven Umgebungen standhalten können, was zu wirklich haltbaren Spiralflossenrohren führt. Die Bindung zwischen der Flosse und dem Röhrchen wird typischerweise durch Hochfrequenzschweißen oder Spannungswechsel erzeugt, um einen nahtlosen Weg für Wärme zu gewährleisten, um von der Rohrwand zu den Flossen zu wandern.

Wie Spiralen die Wärmeübertragung revolutionieren

Die Hauptfunktion eines Wärmetauschers mit Flossenrohr besteht darin, die Übertragung von Wärmeenergie von einer Flüssigkeit in eine andere zu erleichtern, ohne dass sie sich mischen. Das Genie des Spiraldesigns liegt darin, wie es die Fluiddynamik manipuliert. Als äußere Flüssigkeit wie Luft oder Gas fließt die Flossen in einen wirbelnden, turbulenten Weg. Diese Turbulenz bricht die stagnante Grenzschicht von Flüssigkeit auf, die typischerweise die Rohroberfläche isoliert und den thermischen Widerstand erheblich verringert. Die stark erweiterte Oberfläche, die von den Flossen bereitgestellt wird, bietet dann einen viel größeren Spielplatz für die Konvektion, sodass die Wärme weitaus schneller und effektiver in den äußeren Flüssigkeitsstrom auflöst als mit einem nackten Röhrchen.

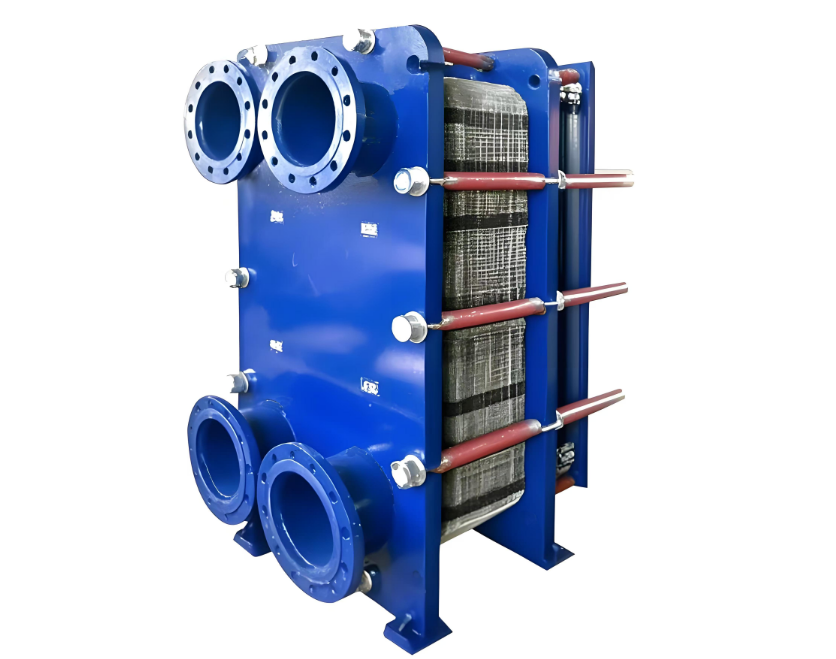

Wichtige industrielle Anwendungen

Die überlegene Leistung der Spiralflossen -Technologie macht sie in mehreren Schlüsselsektoren unverzichtbar. In der Stromerzeugungsindustrie sind sie wesentliche Komponenten, die als Kesselrohre verwendet werden. Insbesondere als Spiralrohre für Kessel bekannt und säumen die Wände von Wasserrohrkesseln, um die maximale Wärmemenge von Verbrennungsgasen zu absorbieren und Wasser effizient in Hochdruckdampf zu verwandeln. Eine weitere kritische Anwendung liegt im petrochemischen Wärmetauscher. In Raffinerien und Chemieanlagen werden diese Röhrchen zum Erwärmen oder Abkühlen von Prozessflüssigkeiten, der Kontrollreaktionstemperaturen und zur Gewinnung von Abwärme zurückgezogen. Ihre Haltbarkeit und Effizienz sind für die Aufrechterhaltung stabiler und sicherer Vorgänge in diesen Umgebungen mit hohem Einsatz von entscheidender Bedeutung.

Eine Anleitung zur Auswahl der rechten Röhrchen

Die Auswahl der geeigneten Spiralflossenröhrchen für Ihr System erfordert eine sorgfältige Berücksichtigung mehrerer Faktoren. Bewerten Sie zunächst die Betriebsbedingungen, einschließlich maximaler Temperatur und Druck, um das rechte Basisrohr und die Flossenmaterialien auszuwählen. Zweitens betrachten Sie die Eigenschaften der beteiligten Flüssigkeiten. Korrosive Substanzen können spezielle Legierungen erfordern. Die Geometrie der Flosse - seine Höhe, Dicke und Tonhöhe (der Abstand zwischen Flossen) - ist eine weitere entscheidende Variable. Eine höhere Flossendichte erhöht die Oberfläche, erhöht aber auch den Druckabfall des darüber fließenden Fluids. Der Schlüssel besteht darin, mit einem technischen Team zusammenzuarbeiten, um die optimale Balance zu finden, die die Wärmeübertragung für Ihre spezifische Anwendung maximiert, ohne ein inakzeptables Hindernis für den Fluidfluss zu erzeugen. Dies stellt sicher, dass Sie eine Lösung erhalten, die auf Spitzenleistung und langfristige Zuverlässigkeit zugeschnitten ist.