Bei der anspruchsvollen Industriesektoren wie Öl & Gas, chemischer Verarbeitung und Stromerzeugung stellt die Behandlung von Wärmeenergie eine erhebliche Herausforderung. Die Notwendigkeit, Wärme zwischen Flüssigkeiten unter hohen Druck, extremen Temperaturen und korrosiven Umgebungen zu übertragen, kann zu operativen Ineffizienzen und kostspieligen Ausfallzeiten führen. Die ultimative Lösung für dieses weit verbreitete Problem ist der robuste und vielseitige Wärmetauscher, ein technisches Wunder, das für eine zuverlässige und effiziente Leistung entwickelt wurde, bei der andere Systeme zu kurz kommen.

Warum Design in industriellen Wärmeaustauschsystemen von entscheidender Bedeutung ist

Der Erfolg eines thermischen Prozesses hängt von der Qualität der zugrunde liegenden Wärmetauscherdesign ab. Ein unterdurchschnittliches Design kann zu einem schlechten thermischen Transfer, unerwarteten Druckabfällen und sogar zu kritischen Sicherheitsfehlern führen. Für Hochleistungsanwendungen ist ein Design, das strengen Industriestandards wie TEMA (Tubular Exchanger Manufacturers Association) und ASME (American Society of Mechanical Engineers) entspricht, nicht nur eine Merkmal, sondern eine grundlegende Anforderung. Diese Standards gewährleisten die strukturelle Integrität der Einheit und ihre Fähigkeit, intensiven Betriebsanforderungen konsequent standzuhalten. Ein wirksamer Ansatz für industrielle Wärmeaustauschsysteme beinhaltet einen ganzheitlichen Entwurfsprozess, der Fluiddynamik, thermische Leitfähigkeit und mechanische Spannung berücksichtigt, um eine ausgewogene Hochleistungseinheit zu erzeugen, die nahtlos in den größeren Betrieb integriert ist.

Materialauswahl und deren Auswirkungen auf Wärmeleistungswärmetauscher

Über das anfängliche Design hinaus sind die im Bau verwendeten Materialien von größter Bedeutung, um eine langfristige Zuverlässigkeit und optimale Funktion zu gewährleisten. Das Herz eines Röhrchen -Wärmetauschers ist sein Röhrenbündel, das gegen Korrosion, Verschmutzung und thermische Spannung durch die Prozessflüssigkeiten widerstandsfähig sein muss. Die Auswahl der Materialien, von strapazierbarer Kohlenstoffstahl und Edelstahl bis hin zu speziellen Legierungen wie Duplex, Titan oder Kupfer -Nickel, ist eine strategische Entscheidung, die auf der spezifischen chemischen Zusammensetzung und Temperatur der behandelten Flüssigkeiten basiert. Diese sorgfältige materielle Auswahl garantiert überlegene Wärmewärmetauscher der Wärmeleistung, wodurch vorzeitige Verschleiß verhindern und die Effizienz über die Lebensdauer des Geräts aufrechterhalten werden. Die Integrität der Schale, der Röhrenblätter und der Verwirrung trägt weiter zu einem System bei, das in den härtesten industriellen Umgebungen zur Ausdauer aufgebaut ist.

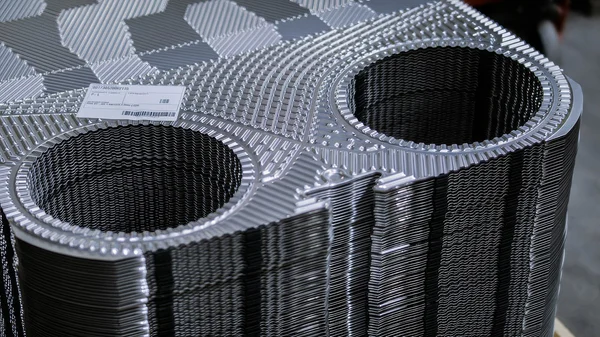

Die Rolle der Präzision bei der Herstellung des Wärmetauschers

Ein erstklassiges Design und ein erstklassiges Material sind nur so gut wie der Herstellungsprozess, der sie zusammenbringt. Die Präzision, die an der Herstellung von Wärmetauschern beteiligt ist - von Bohrrohrblättern mit anspruchsvoller Genauigkeit bis hin zur sorgfältigen Abstandsunterstützung und der Ausführung makelloser Schweißnähte - wirkt sich auf die Betriebseffizienz und Langlebigkeit des Austauschers aus. Zum Beispiel müssen Leitbleche perfekt positioniert werden, um die Flüssigkeitsturbulenz für eine verstärkte Wärmeübertragung gleichzeitig zu fördern und gleichzeitig die Rohrschwingung zu minimieren, die zu mechanischen Ausfällen führen kann. Jede Komponente muss von den Düsen bis zu den Stützsäern hergestellt und mit akribischer Liebe zum Detail zusammengestellt werden. Dieses Engagement für Qualitätshandwerksmängel verwandelt eine technische Blaupause in einen zuverlässigen industriellen Wärmetauscher, der die kritischsten Prozesse verankern kann.

![[Wuxi Tenghao -Maschinerie] - führender Hersteller von Industriewärmetauschern](https://ptwebimg.pinshop.com/i/2025/05/29/e7pb3m-3.jpg)