Промышленный испаритель - это критически важная часть оборудования, используемого в многочисленных секторах, от пищевой промышленности и фармацевтических препаратов до химического производства и управления отходами. В своем ядре основная функция системы испарения состоит в том, чтобы концентрировать раствор, выкипяв растворитель, обычно воду. Эта, казалось бы, простая задача включает в себя сложную технику, чтобы максимизировать эффективность, обеспечить качество продукции и минимизировать эксплуатационные затраты. Эффективность любого процесса промышленного испарения зависит от его дизайна, аспект, который за эти годы видел значительные инновации, что приводит к различным специализированным системам, адаптированным к конкретным промышленным потребностям.

Сердце системы: испарители теплопередачи

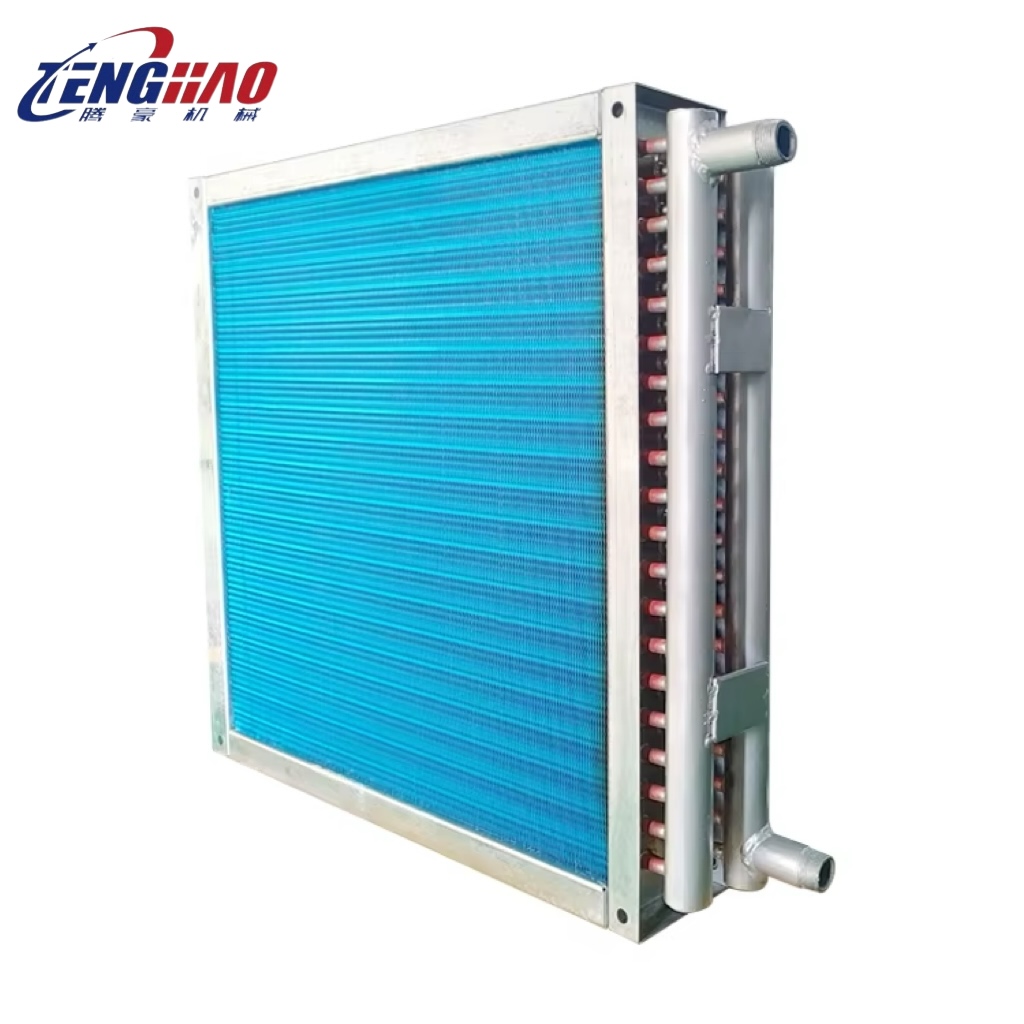

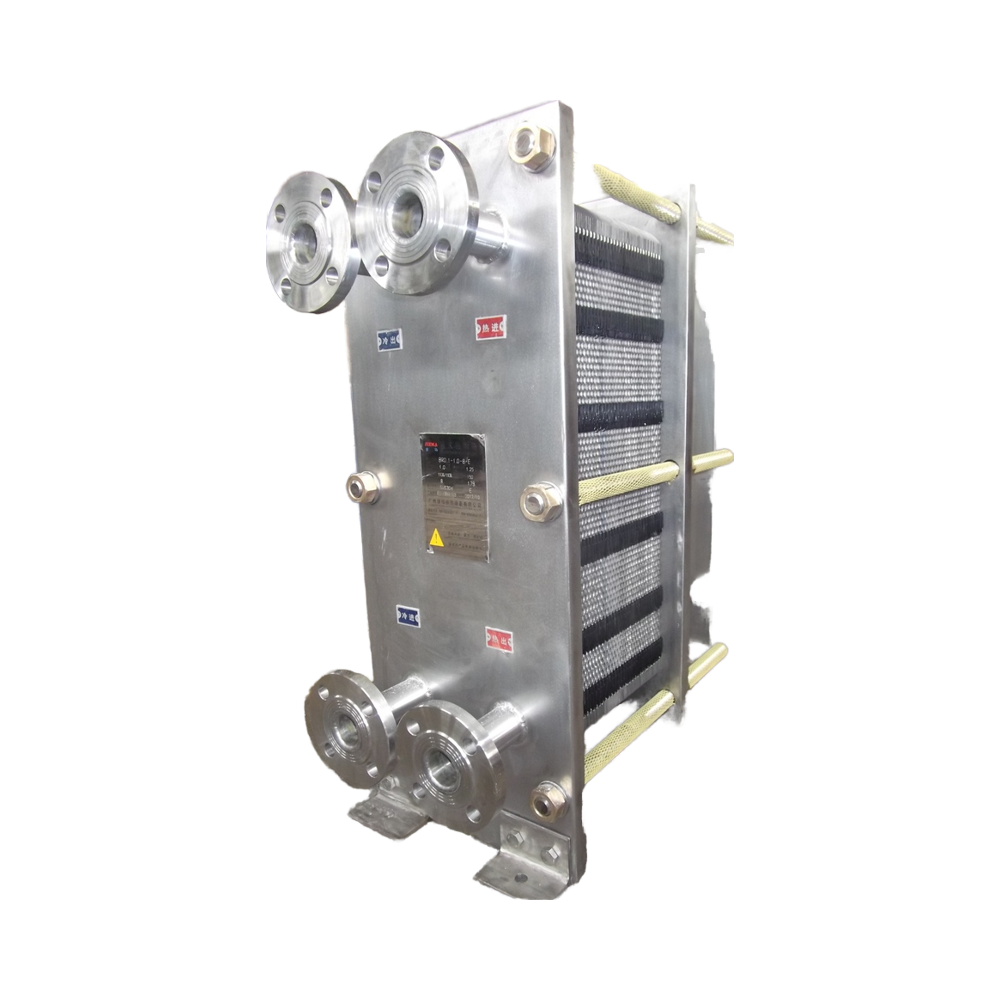

Производительность любого испарителя в основном связана с его потенциалом на теплообмен. Современные испарители теплопередачи - это чудеса инженерии, предназначенные для превосходных тепловых характеристик и долговечности. Строительство часто включает в себя плавники с точностью и материалы премиум-класса, такие как медные трубки для исключительной проводимости, поддерживаемых коррозионной нержавеющей сталью. Для очень агрессивной или санитарной среды такие материалы, как титан или нержавеющая сталь 316L, используются для соответствия строгим стандартам от тел, таких как FDA и CGMP. Расширенные конструкции сосредоточены на максимизации площади поверхности для теплопередачи, что повышает эффективность и может значительно снизить энергию, необходимую для процесса испарения. Кроме того, такие функции, как противоречивые поверхности и совместимость с системами чистого на месте (CIP), гарантируют, что эти испарители теплопередачи поддерживают пиковую производительность с минимальным временем простоя для технического обслуживания.

Непрерывные против партийных испарителей: выбор правильного процесса

При выборе испарителя одним из наиболее фундаментальных решений является выбор между непрерывной или партийной операцией. Непрерывные испарители предназначены для крупномасштабного, непрерывного производства. В этой установке раствор для подачи постоянно поставляется в испаритель, а концентрированный продукт и испаренный растворитель непрерывно удаляются. Этот метод высокоэффективен для приложений с большим объемом с постоянным составом подачи, поскольку он работает в устойчивом состоянии, что позволяет оптимизировать восстановление энергии и автоматизацию процессов. Напротив, партийные испарители обрабатывают конечный объем жидкости одновременно. Вся партия загружается в сосуд, нагревается до тех пор, пока не будет достигнута желаемая концентрация, а затем разряжается. Несмотря на то, что пакетные испарители не подходят для масштабных производственных пробежек, дают превосходную гибкость. Они идеально подходят для небольших операций, заводов, которые производят несколько различных продуктов, или применения, где обработка является прерывистой. Их более простая конструкция испарителя часто облегчает их чистку и управление между различными прогонками продукта, что является решающим преимуществом в фармацевтической и специальной промышленности пищевой промышленности.

Инновации в дизайне и технологии испарителя

Эволюция технологии испарителя вышла далеко за рамки базового выбора между режимами эксплуатации. Современный дизайн испарителя включает в себя продвинутые функции для повышения контроля, эффективности и устойчивости. Полная автоматизация через интеграцию PLC/SCADA позволяет определять точный, удаленный мониторинг критических параметров, таких как температура, давление и рН, обеспечивая постоянное качество продукта. Энергетическая эффективность является еще одним ключевым фактором инноваций. Такие методы, как восстановление конденсата и предварительное нагревание паров, теперь являются стандартными во многих системах, что снижает общее потребление энергии. Для предприятий, направленных на достижение целей устойчивости, таких как нулевая жидкость (ZLD), передовые системы могут достичь замечательных скоростей восстановления воды. Кроме того, модульные конфигурации, установленные на скиде, упрощают установку и уменьшают физический след оборудования, что облегчает интеграцию сложной технологии испарителя в существующие растения.

Выбор идеального процесса промышленного испарения

В конечном счете, выбор правильного промышленного испарителя зависит от тщательной оценки требований к процессу. Решение между непрерывными испарителями и партийными испарителями является основным соображением, руководствуясь объемом производства, разнообразием продуктов и графиками эксплуатации. Для крупномасштабного производства с одним продуктом, непрерывная система предлагает непревзойденную эффективность. Для гибких, меньших или многопрофильных потребностей в пакетной системе обеспечивает необходимую универсальность. Помимо этого, современная система испарителя, включающая в себя усовершенствованные испарители теплопередачи, автоматизацию и энергосберегающие функции, представляет собой стратегические инвестиции, обеспечивая более устойчивый и экономически эффективный процесс промышленного испарения, который отвечает требованиям сегодняшнего конкурентного ландшафта.