在要求石油和天然气等工业部门,化学加工和发电的工业领域,管理热能有效地提出了重大挑战。在高压,极端温度和腐蚀性环境的条件下,需要在流体之间转移热量,这会导致运营效率低下和昂贵的停机时间。解决这个广泛问题的最终解决方案是强大而多功能的外壳和管热交换器,这是一种工程漫威,旨在在其他系统不足的情况下提供可靠和高效的性能。

为什么设计在工业热交换系统中至关重要

任何热过程的成功都取决于基础热交换器设计的质量。低于标准的设计可能导致热传递不良,意外压力下降甚至关键的安全故障。对于重型应用程序,符合严格行业标准(例如Tema(Tubular Exchanger制造商协会))和ASME(美国机械工程师协会)等严格行业标准的设计不仅是一项功能,而且是基本要求。这些标准确保了该单元的结构完整性及其能够持续承受强烈运营需求的能力。一种用于工业热交换系统的有效方法涉及一个整体设计过程,该过程考虑流体动力学,导热率和机械应力,以创建平衡,高性能的单元,该单元将无缝集成到较大的操作中。

材料选择及其对热性能热交换器的影响

除了初始设计之外,施工中使用的材料对于确保长期可靠性和最佳功能至关重要。任何管热交换器的核心是其管子束,必须抵御工艺流体的腐蚀,结垢和热应力。材料的选择,从耐用的碳钢和不锈钢到普洛克,钛或铜镍等专业合金,是基于处理流体的特定化学成分和温度的战略决策。这种仔细的材料选择可以保证卓越的热性能热交换器,防止过早磨损并维持该单元寿命的效率。壳,管板和挡板的完整性进一步有助于在最严厉的工业环境中建立的耐力系统。

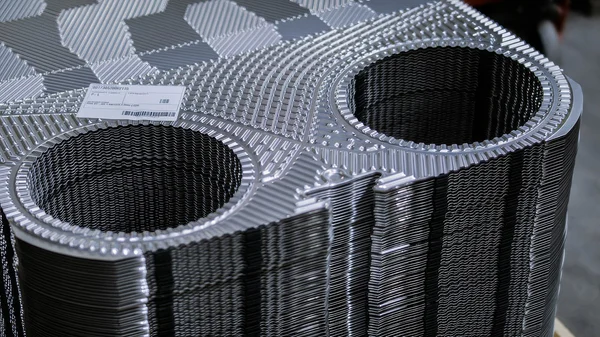

精度在热交换器制造中的作用

世界一流的设计和优质材料仅与将它们融合在一起的制造过程一样好。涉及热交换器制造的精确度(从钻孔板上都具有精确的精度,以仔细支撑挡板和执行完美的焊缝,都会直接影响交换器的操作效率和寿命。例如,挡板必须完美地定位,以促进流体湍流以增强传热,同时最大程度地减少可能导致机械故障的管振动。从喷嘴到支撑鞍,每个组件都必须捏造和组装,并一丝不解地关注细节。这种对优质工艺的承诺将工程设计的蓝图转变为能够锚定最关键过程的可靠工业热交换器。

![[Wuxi Tenghao机械] - 工业热交换器的领先制造商](https://ptwebimg.pinshop.com/i/2025/05/29/e7pb3m-3.jpg)