Ein industrieller Verdampfer ist ein kritisches Gerät, das in zahlreichen Sektoren verwendet wird, von Lebensmittelverarbeitung und Pharmazeutika bis hin zu chemischer Herstellung und Abfallbewirtschaftung. In seinem Kern besteht die Hauptfunktion eines Verdampfersystems darin, eine Lösung zu konzentrieren, indem ein Lösungsmittel, typischerweise Wasser, abnimmt. Diese scheinbar einfache Aufgabe beinhaltet ausgefeilte Engineering, um die Effizienz zu maximieren, die Produktqualität zu gewährleisten und die Betriebskosten zu minimieren. Die Wirksamkeit eines industriellen Verdampfungsprozesses hängt von seinem Design ab, ein Aspekt, der im Laufe der Jahre erhebliche Innovationen zu verzeichnen war, was zu einer Vielzahl von speziellen Systemen führte, die auf spezifische industrielle Bedürfnisse zugeschnitten sind.

Das Herz des Systems: Wärmeübertragungsverdampfer

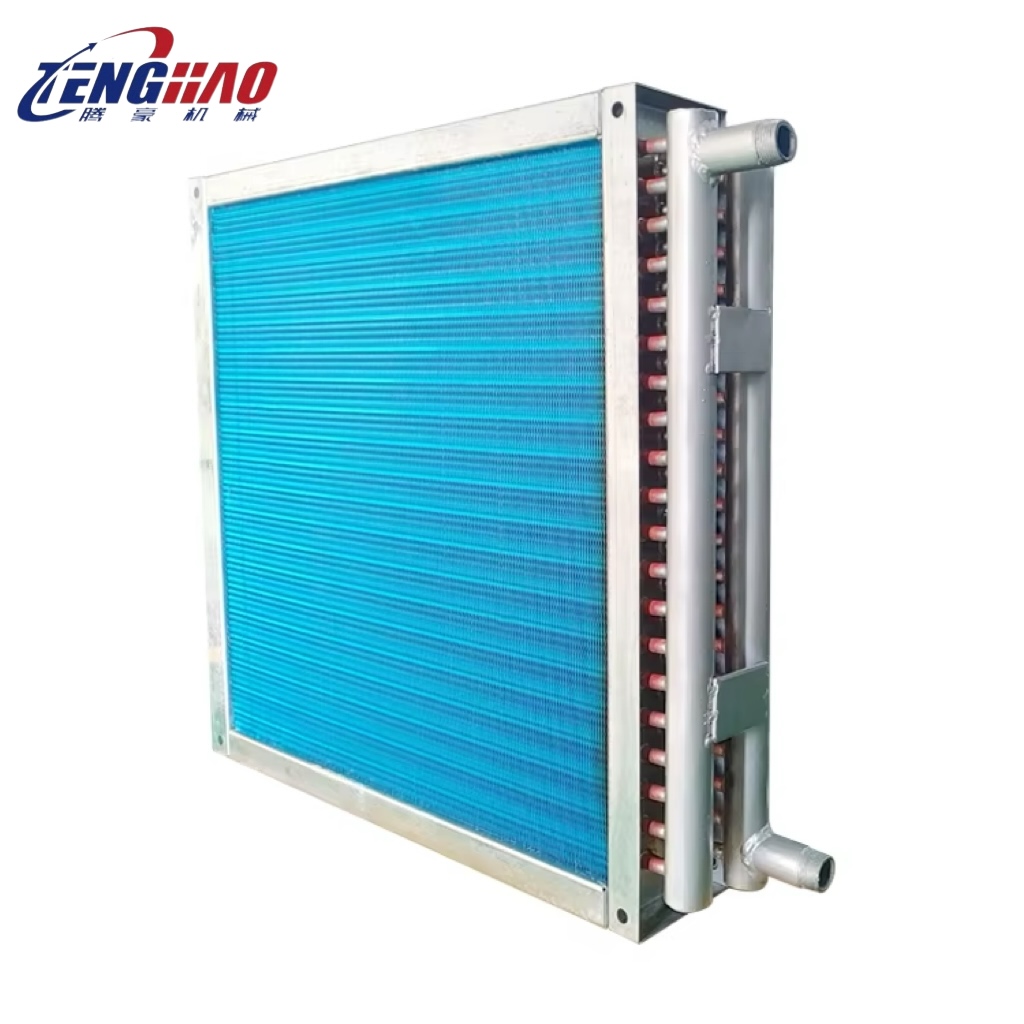

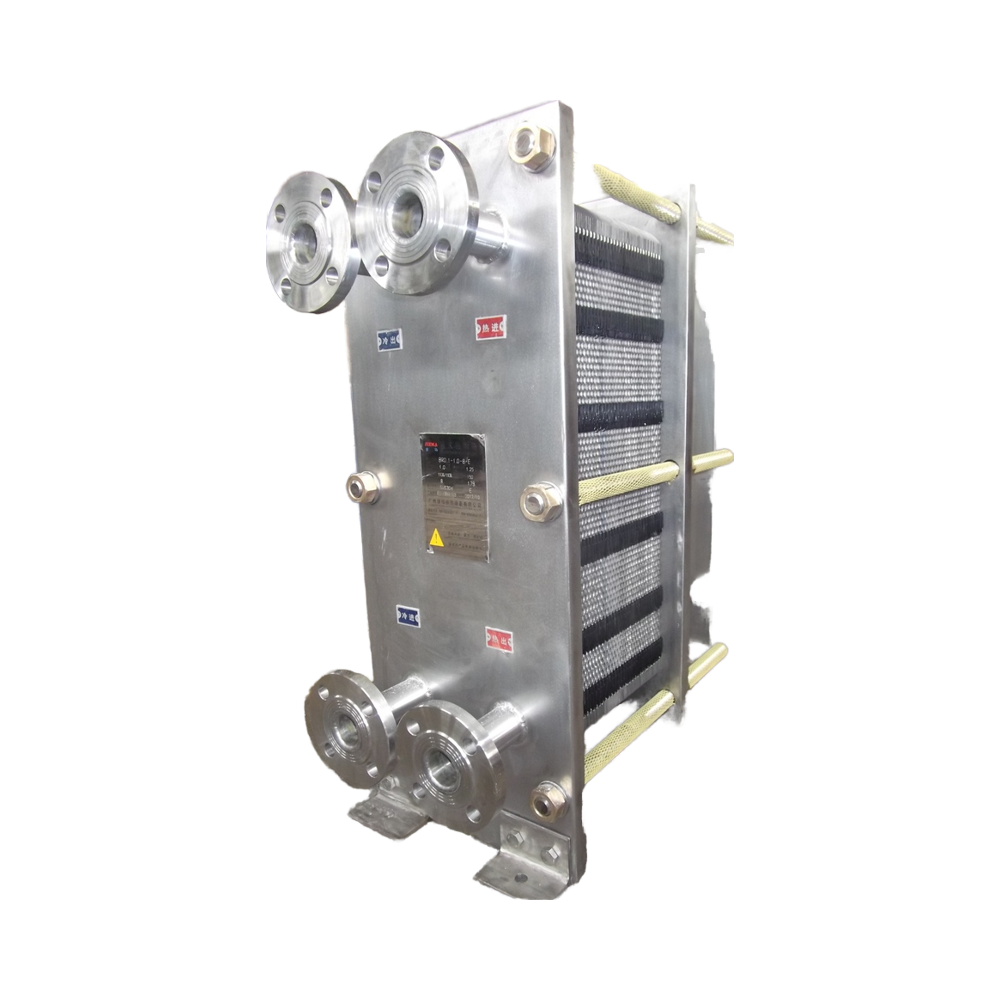

Die Leistung eines jeden Verdampfers ist grundlegend mit seiner Kapazität für den Wärmeaustausch verbunden. Moderne Wärmeübertragungsverdampfer sind Wunder der Technik, die für die überlegene thermische Leistung und Haltbarkeit ausgelegt sind. Die Konstruktion umfasst häufig Präzisionsflossen und Premium-Materialien wie Kupferrohre zur außergewöhnlichen Leitfähigkeit, die durch korrosionsresistente Edelstahl unterstützt wird. Für stark aggressive oder sanitäre Umgebungen werden Materialien wie Titan oder Edelstahl 316L verwendet, um strenge Standards von Körpern wie der FDA und CGMP zu erfüllen. Fortgeschrittene Konstruktionen konzentrieren sich auf die Maximierung der Oberfläche für die Wärmeübertragung, was die Effizienz verbessert und die für den Verdunstungsprozess erforderliche Energie erheblich verringern kann. Darüber hinaus stellen Merkmale wie Anti-Fouling-Oberflächen und Kompatibilität mit Clean-in-Place-Systemen (CIP) sicher, dass diese Wärmeübertragungsverdampfer die Spitzenleistung bei minimalen Ausfallzeiten für die Wartung beibehalten.

Kontinuierliche vs. Batchverdampfer: Auswählen des richtigen Prozesss

Bei der Auswahl eines Verdampfers ist eine der grundlegendsten Entscheidungen zwischen einem kontinuierlichen oder stapeligen Betrieb. Kontinuierliche Verdampfer sind für eine großflächige, ununterbrochene Produktion ausgelegt. In diesem Setup wird die Vorschublösung ständig an den Verdampfer geliefert, und das konzentrierte Produkt und das verdampfte Lösungsmittel werden kontinuierlich entfernt. Diese Methode ist sehr effizient für Anwendungen mit hoher Volumen mit einer konsistenten Futterzusammensetzung, da sie in einem stationären Zustand arbeitet, was eine optimierte Energiewiederherstellung und die Prozessautomatisierung ermöglicht. Im Gegensatz dazu verarbeiten Batchverdampfer jeweils ein endliches Flüssigkeitsvolumen. Die gesamte Charge wird in das Gefäß geladen, erwärmt, bis die gewünschte Konzentration erreicht und dann entladen ist. Während weniger für massive Produktionsläufe geeignet ist, bieten Batch -Verdampfer eine überlegene Flexibilität. Sie eignen sich ideal für kleinere Operationen, Pflanzen, die mehrere verschiedene Produkte herstellen, oder Anwendungen, bei denen die Verarbeitung intermittierend ist. Ihr einfacheres Verdampferdesign erleichtert sie oft einfacher, zwischen verschiedenen Produktläufen zu reinigen und zu verwalten, ein entscheidender Vorteil in der Pharma- und Spezialfood -Industrie.

Innovationen in der Design und Technologie des Verdampfers

Die Entwicklung der Verdampfertechnologie hat sich weit über die grundlegende Wahl zwischen den Betriebsmodi hinausgezogen. Das moderne Verdampferdesign enthält fortschrittliche Funktionen, um die Kontrolle, Effizienz und Nachhaltigkeit zu verbessern. Die vollständige Automatisierung durch SPS/SCADA -Integration ermöglicht eine präzise Überwachung kritischer Parameter wie Temperatur, Druck und pH -Wert, um eine konsistente Produktqualität zu gewährleisten. Energieeffizienz ist ein weiterer wichtiger Treiber der Innovation. Techniken wie Kondensatwiederherstellung und Dampfvorheizen sind jetzt in vielen Systemen Standard, wodurch der Gesamtenergieverbrauch verringert wird. Für Einrichtungen, die Nachhaltigkeitsziele wie Null Flüssigentladung (ZLD) anstreben, können fortschrittliche Systeme bemerkenswerte Wasserwiederherstellungsraten erreichen. Darüber hinaus vereinfachen modulare, senkrecht montierte Konfigurationen die Installation und reduzieren den physischen Fußabdruck des Geräts und erleichtern die Integration der ausgefeilten Verdampfertechnologie in vorhandene Anlagen.

Auswahl des idealen industriellen Verdunstungsprozesses

Letztendlich hängt die Wahl des richtigen industriellen Verdampfers von einer sorgfältigen Bewertung der Prozessanforderungen ab. Die Entscheidung zwischen kontinuierlichen Verdampfern und Stapelverdampfern ist eine primäre Überlegung, geleitet nach Produktionsvolumen, Produktvielfalt und Betriebsplänen. Bei großem Maßstab bietet ein kontinuierliches System eine unübertroffene Effizienz. Bei flexiblen, kleineren oder mehreren Produktanforderungen bietet ein Stapelsystem die erforderliche Vielseitigkeit. Darüber hinaus stellt ein modernes Verdampfersystem, das fortschrittliche Verdampfer, Automatisierung und energiesparende Merkmale einbezieht, eine strategische Investition dar und liefert einen nachhaltigeren und kostengünstigeren industriellen Verdampfungsprozess, der den Anforderungen der heutigen Wettbewerbslandschaft entspricht.