Verständnis des Kerns des industriellen thermischen Managements

Ein Wärmetauscher von Muscheln und Röhren ist ein Eckpfeiler der modernen Industrie und dient als kritische Komponente in unzähligen Prozessen, die eine effiziente Erwärmung oder Kühlung erfordern. Diese robusten Geräte sind für den Betrieb vieler industrieller Wärmeaustauschsysteme von grundlegender Bedeutung und ermöglichen die Übertragung von thermischer Energie von einer Flüssigkeit in eine andere, ohne dass sie sich mischen können. Ob in Ölraffinerien, Chemieanlagen oder Einrichtungen für Stromerzeugungen, die Grundsätze, die hinter dieser Technologie hinter dieser Technologie sind, für die Optimierung des Betriebs zu verstehen. Ein ordnungsgemäßes Design für Wärmetauscher gewährleistet nicht nur Effizienz und Zuverlässigkeit, sondern auch die Sicherheit und Langlebigkeit des gesamten Systems, das es bedient.

Dekodierung der Anatomie: Schlüsselkomponenten und Designprinzipien

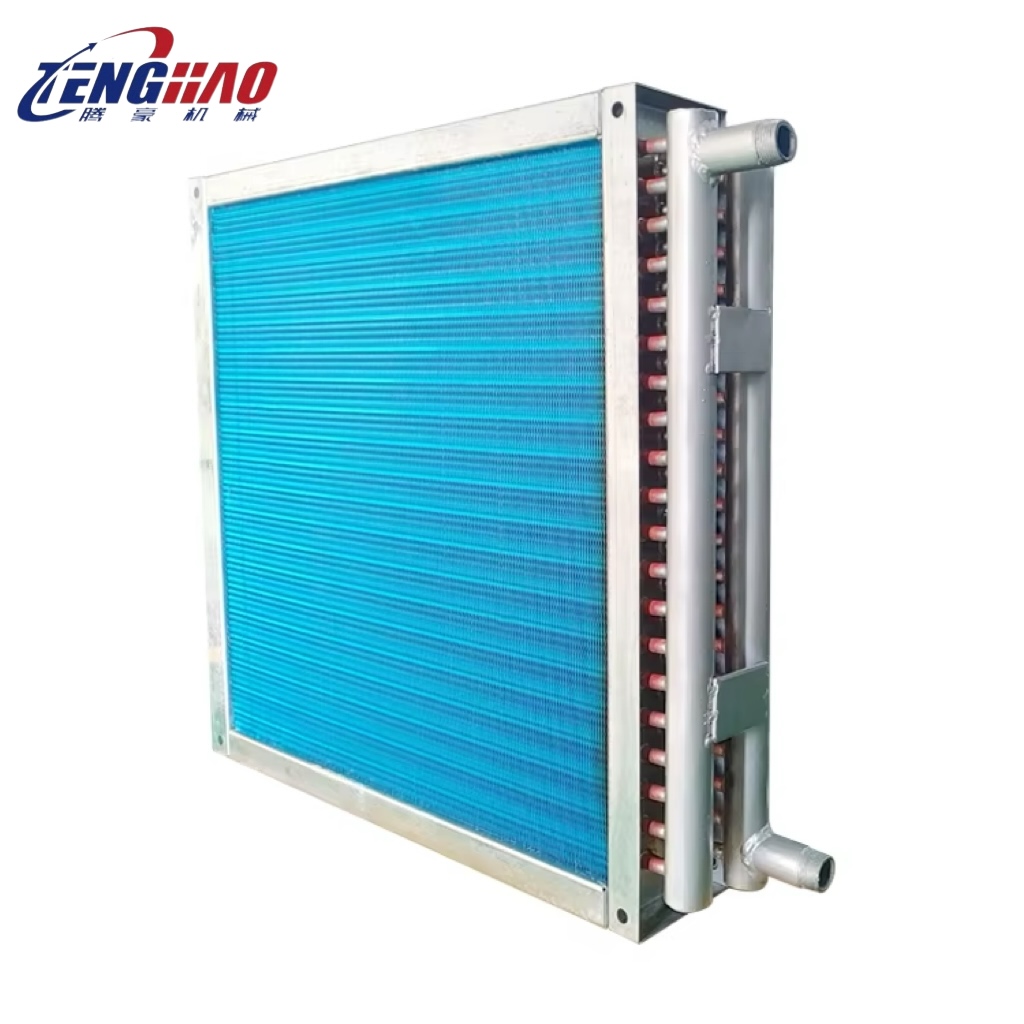

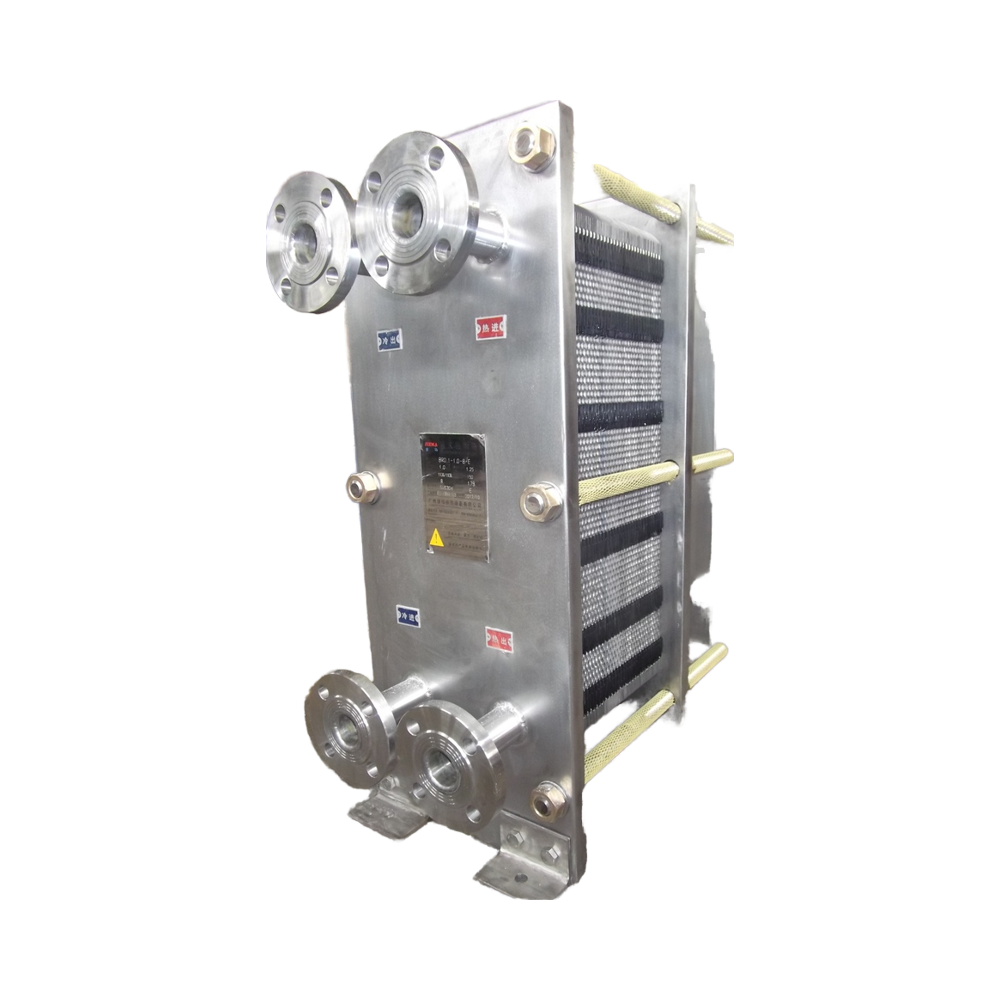

Im Kern ist das Design eines Rohrwärmungsausschütters elegant einfach und doch hochwirksam. Es besteht aus einer großen zylindrischen Hülle, die ein Bündel von Röhrchen umschließt, das als Rohrbündel bekannt ist. Ein Flüssigkeit fließt durch diese Röhrchen, während eine zweite Flüssigkeit in der Hülle um das Äußere der Röhrchen zirkuliert. Die Wärme wird durch die Rohrwände übertragen. Schlüsselkomponenten wie Rohrblätter, Leitbleche und Kanäle leiten den Fluss und unterstützen die Struktur. Zum Beispiel werden Leitbleche strategisch platziert, um die Schalenflüssigkeit über das Rohrbündel zu führen, wodurch die Turbulenzen erhöht und die Wärmeübertragungsrate maximiert wird. Designs wie die FTS-Konfiguration (Fixed Tube Sheet) sind aufgrund ihrer strukturellen Einfachheit, Kosteneffizienz und Zuverlässigkeit in Hochdruck- und Hochtemperaturumgebungen beliebt, was sie für viele Anwendungen zu einer Auswahl macht.

Ein Leitfaden zur Bewertung der thermischen Leistung

Bei der Auswahl oder Entwerfen eines Geräts ist das Hauptziel, die thermische Leistung zu maximieren. Die thermische Leistung von Wärmetauschern wird anhand mehrerer wichtiger Indikatoren gemessen. Die Wärmeabgabe bezieht sich auf die Gesamthitze, die das Gerät in einer bestimmten Zeit übertragen kann. Der mittlere Temperaturdifferenz (LMTD) und der Gesamtwärmeübertragungskoeffizient (U-Wert) sind kritische Berechnungen, die den Effizienz des Austauschers bei Überbrückungstemperaturlücken zwischen den beiden Flüssigkeiten bestimmen. Ein weiteres praktisches Anliegen ist der Widerstand des Widerstandes, was die Fähigkeit ist, die Leistung trotz des allmählichen Aufbaus von Einlagen auf Wärmeübertragungsflächen aufrechtzuerhalten. Fortgeschrittene Merkmale wie verkleidete Röhrchen können die Oberfläche für die Wärmeübertragung erheblich verstärken, während mehrpassende Durchflusswege, die durch Partitionsplatten erzeugt werden, Flüssigkeiten zum Extrahieren oder Ablösen thermischer Energie reduzieren oder auflösen.

Von Blueprint bis Reality: Der Herstellungsprozess

Der Prozess der Herstellung des Wärmetauschers unterliegt strengen Standards, um Sicherheit, Haltbarkeit und Leistung zu gewährleisten. Die seriöse Herstellung folgt Codes wie ASME -Abschnitt IX, der Schweißverfahren und Qualifikationen vorschreibt. Um die strukturelle Integrität zu gewährleisten, werden fertige Einheiten einer Reihe von NDT-Inspektionen (nicht zerstörerischen Tests) unterzogen, einschließlich Radiographie-, Ultraschall- und Farbstoffpenetranztests, die mikroskopische Mängel identifizieren können, die für das nackte Auge unsichtbar sind. Für Anwendungen, die extreme thermische Belastungen beinhalten, kann eine Wärmebehandlung nach der Schweiß (PWHT) angewendet werden, um Restspannungen im Material zu lindern und seine Widerstandsfähigkeit zu verbessern. Details wie Röhrchen-Tubs-Blech-Verbindungen, die häufig sowohl geschweißt als auch erweitert sind, bieten eine robuste, lecksichere Siegel, die die thermische Expansion und Kontraktion standhalten kann.

Wo sie funktionieren: Häufige Anwendungen für Hülle und Rohrwärmetauscher

Die Vielseitigkeit des Wärmetauschers für Hülle und Rohr macht es zu einem allgegenwärtigen Gerät in zahlreichen Sektoren. Als führender industrieller Wärmetauscher ist es in der Öl- und Gasindustrie für Prozesse wie Aminkühlung und Prozessgaskonditionierung unverzichtbar. In Meeresumgebungen werden diese Einheiten häufig als Meerwasserkühler verwendet, die mit korrosionsbeständigen Materialien gebaut wurden, um den harten Bedingungen standzuhalten. Sie finden sie auch in groß angelegten Versorgungssystemen wie HLK-Kältemaschinenkondensatoren und Dampfoberflächenkondensatoren für Kraftwerke. Jede Anwendung erfordert eine etwas andere Konfiguration, aber die grundlegenden Prinzipien der zuverlässigen und effizienten Wärmeübertragung bleiben gleich, was dies zu einer wirklich anpassbaren Technologie macht.