Ein industrieller Wärmetauscher ist ein Eckpfeiler des modernen thermischen Managements und spielt eine unverzichtbare Rolle bei Prozessen in unzähligen Sektoren. Diese Geräte sind so konstruiert, dass sie thermische Energie zwischen zwei oder mehr Flüssigkeiten übertragen werden, wodurch eine präzise Temperaturregelung, Energiewiederherstellung und verbesserte Betriebssicherheit ermöglicht werden. Für jede Einrichtung, die ihre Prozesse optimieren möchte, ist das Verständnis der Auswahl, des Betriebs und der Aufrechterhaltung des richtigen Wärmetauschers von größter Bedeutung, um Effizienz- und Nachhaltigkeitsziele zu erreichen. Dieser Leitfaden führt Sie durch die wesentlichen Aspekte dieser kritischen Technologie.

Verständnis der Grundlagen des Wärmetauscherdesigns

Die Effektivität eines Wärmeaustauschprozesses hängt von seinen Kernfundamentaldaten, hauptsächlich Wärmeübertragungs -Technologie und einem durchdachten Wärmetauscher -Design ab. Das Hauptziel ist es, die Wärmeübertragungsrate in einem kompakten, kostengünstigen und langlebigen Paket zu maximieren. Dies wird häufig durch innovative Designs erreicht, die die für den Transfer verfügbare Oberfläche erhöhen, z. B. die Verwendung hochmoderner Rohranordnungen. Beispielsweise sorgt ein Einheit mit Premium-Edelstahl und optimierten Wärmeaustauschröhrchen sorgt für eine maximale Effizienz der Wärmeenergieübertragung. Diese Präzisionstechnik erleichtert nicht nur den Blitzwärmetausch, sondern garantiert auch die Zuverlässigkeit, die für anspruchsvolle industrielle Umgebungen erforderlich ist.

Ein Leitfaden für die gängigen Arten von Wärmetauschern

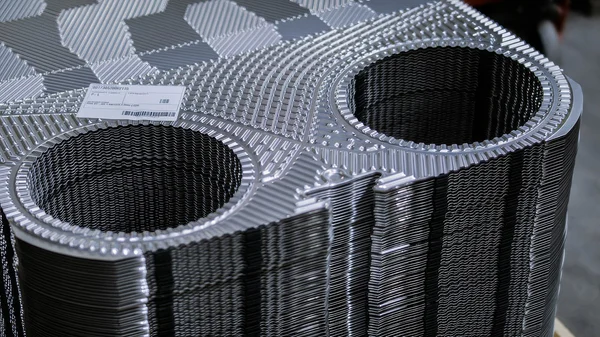

Es gibt verschiedene Arten von Wärmetauschern, die jeweils für unterschiedliche Drücke, Temperaturen und Flüssigkeitseigenschaften geeignet sind. Zu den häufigsten Sorten gehören Muschel-, Kliregehörer- und Platten-und-Frame-Austauscher. Zum Beispiel sind Plattenwärmetauscher für ihren hohen Effizienz und ihren kompakten Fußabdruck bekannt, wobei eine Reihe gestapelter Platten verwendet werden, um komplexe Flusskanäle zu erzeugen. Muschel- und Röhrungsdesigns sind robust und vielseitig, was sie zu einem Grundnahrungsmittel für Ölraffinerien und Chemieanlagen macht. Der Auswahlverfahren beinhaltet eine sorgfältige Analyse der betrieblichen Anforderungen, um sie mit dem am besten geeigneten Wärmetauscher -Design zu entsprechen, um eine optimale Leistung und Langlebigkeit zu gewährleisten.

Wärmetauscheranwendungen in der gesamten Branche

Vielseitigkeit ist ein definierendes Merkmal des modernen industriellen Wärmetauschers. Der Bereich der Wärmetauscheranwendungen ist groß und erstreckt sich von Herstellungsanlagen, die eine präzise Temperaturregulierung bis hin zu energieintensiven Industrien erfordern, die sich auf die Verbesserung der thermischen Nutzung konzentrieren. Bei der Produktion von Lebensmitteln und Getränken werden sie zur Pasteurisierung und Sterilisation verwendet. In den chemischen und petrochemischen Sektoren sind sie für die Kontrolle der Reaktionstemperaturen und des Kondenselns von entscheidender Bedeutung. Ein wichtiger Treiber in all diesen Anwendungen ist die Effizienz des Wärmetauschers. Durch die effektive Wiederherstellung und Wiederverwendung von Müllwärme senkt diese Systeme die Energiekosten erheblich, senken den CO2 -Fußabdruck eines Unternehmens und tragen zu nachhaltigeren Industrieoperationen bei.

Ein praktischer Leitfaden zur Wartung des Wärmetauschers

Um eine konsistente Leistung und eine lange Betriebsdauer zu gewährleisten, ist ein strukturierter Ansatz zur Wartung der Wärmetauscher unerlässlich. Im Laufe der Zeit können Probleme wie Verschmutzung, Skalierung und Korrosion die Effizienz drastisch verringern und sogar zu einem Systemversagen führen. Regelmäßige Inspektion und Reinigung sind entscheidende Schritte in jedem Wartungsplan. Die anfängliche Auswahl der Ausrüstung kann jedoch den langfristigen Wartungsbedarf erheblich beeinflussen. Ein moderner industrieller Wärmetauscher, der aus strapazierfähigem Edelstahl gebaut wurde, widersetzt sich natürlich der Korrosion und Verschleiß, die Ausfallzeiten und Reparaturkosten minimiert. Während ein robuster Build die Häufigkeit von Interventionen verringert, bleibt ein proaktiver Wartungsplan die beste Praxis, um die Effizienz des Wärmetauschers zu gewährleisten und Ihre Investition zu schützen.

![[Wuxi Tenghao -Maschinerie] - führender Hersteller von Industriewärmetauschern](https://ptwebimg.pinshop.com/i/2025/05/29/e7pb3m-3.jpg)